半導体ってなんだろう?

一般的には、半導体の集積回路=ICのことを広義に「半導体」と呼ぶことが多いようです。

ICの中には、ICチップと呼ばれる「ICの本体」が入っています。

ICチップは非常に細かい素子と配線によって描かれた回路で、特定のインプット(入力と条件)に対して決まったアウトプットを返します。

この機能を利用して、ICは基板上でさまざまな計算を行う役目を持っています。

ICはさまざまな電気製品に利用され、私たちの生活に無くてはならないものになっています。

半導体が無かったら…?

初期の半導体=トランジスタが発明される前、電子回路は真空管などの電気管によって成り立っていました。

電気管は部品が大きく、消費電力も大きく、発熱も大きいため、例えば現在の携帯電話を電気管で作ろうとすれば、その大きさは車一台分にも、家一軒分にもなるだろうと言われています。

LEDも半導体…?

最近、従来の電球に代わって、LEDが照明や電光掲示のために利用されるようになって来ましたが、LEDの「光る部分」も半導体の素子です。

半導体の作り方

半導体の作り方をわかりやすく解説します。

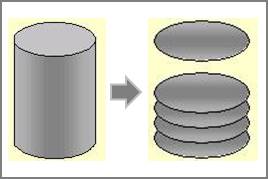

1.ウェーハ作成

シリコンインゴットを円盤状にスライスします。

切り出されたウェーハを洗浄します。半導体製造には目に見えないほど微細なゴミの残留も許されません。 この工程にはカイジョーの超音波洗浄機が使用されます。

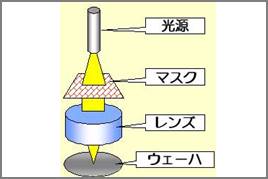

3.パターン焼付

ウェーハ表面に回路のマスク上に描かれたパターンを投影し、ウェーハ表面に塗布された感光剤(フォトレジスト)を介してパターンを焼き付けます。

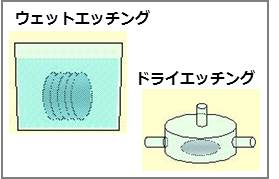

4.エッチング

焼き付けたパターンの不要な部分を薬液やガスで腐食させパターンを形成します。

ウェットエッチングには、カイジョーのQUAVA(クオーバ)が使用されます。

不要なレジストを除去します。

この工程にはカイジョーのウェットステーションが使用されます。

6.ウェーハ検査

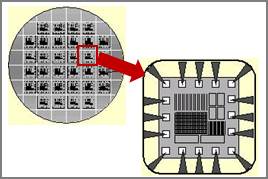

素子形成・電極形成を経て、ウェーハ上にできたICチップの電極にテスターを当て、検査します。 ここまでが前工程です。

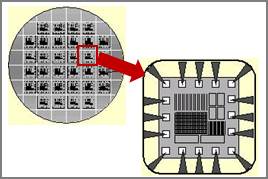

7.ダイシング

ウェーハ上にできたICチップを切り分けます。

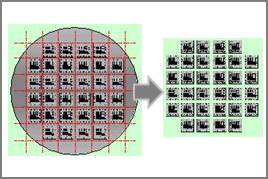

8.ダイマウント

切り分けたICチップをリードフレームに載せます。

9.ボンディング

ICチップの電極とリードフレームをワイヤー(金線など)で結びます。

この工程にはカイジョーのボンダが使用されます。

10.モールド・トリム

樹脂やセラミックでパッケージし、フレームの不要な部分を切り落とし、ICの形に成型します。

11.完成

最終的な検査の後、品名等を印字して完成です。

- Contact製品に関するお問い合わせ

- 製品に関するお問い合わせや技術情報は右記よりお願いいたします。